柜体喷涂设备(钢结构平台、储能柜)

新月涂装柜体喷涂设备的多维度设计•定制•一站式解决方案缔造者,重新定义‘死角上粉很容易。服务近300多家企业,涂层品质实力见证。

- 产品详情

- 工艺规范

- 膜厚标准

柜体喷涂设备流水线

服务近300多家企业 涂层品质实力见证

新月涂装助力浙江聚力配套上海威图电控柜

2018年新月涂装接到来自浙江嘉兴聚力公司的一条加急电控柜喷涂线订单,须严格按照原工厂上海威图公司(德国开天传动)的要求,设计自动化快速换色柜体喷涂流水线,并进行量产化生产。

浙江嘉兴所生产的电控柜是为上海威图公司所配套,上海威图TS8机柜为全球的标准,超过770万台TS8机柜在为客户服务。

一家新开的工厂, 一批新招的员工对柜体喷塑流水线设备的操作流程不熟悉…重重困难并没有阻挡新月人前进的步伐!

先后3次规模化调试生产、一对一培训指导操作,并定期进行不间断回访,助力聚力公司产能提升了32%!

新月涂装 32年精致于心匠心于形

多维度设计•定制•一站式解决方案缔造者

钣金静电喷涂流水线、配电柜喷塑流水线工艺规范:

一、挂件

1、在钣金喷涂设备前处理显示预脱脂、脱脂、磷化达到温度,喷涂线显示脱水烘干、固化烘烤达到温度后,工序开始上件。

2、检查挂具结构是否良好,与工件接触部位的导电性是否良好,即使更换损坏及接触不良的挂具。

3、检查工件有无碰伤、划痕和锈蚀,将合格工件入上件区。

4、用抹布清理柜体底部焊渣、污物,防止杂物带入下一工序。

5、将工件需做保护螺柱或部位用螺柱保护套或胶带纸保护。外柜体接地螺柱先装垫片,在装保护套。

6、根据不同的待挂工件选择正确的挂具;将挂具悬挂在输送链的挂钩上,确认悬挂良好。

7、上件时应正确搬运工件,注意安全,确保工件悬挂位置正确及吊挂牢靠,保证输送链正常运行平稳。

8、挂件之间不能重叠,两吊点距离不小于300mm,工件间距离不小于50mm.

二 、前处理

1、喷塑是对经过检验合格后的产品、半成品表面覆盖,起到防锈、防腐,漂亮美观并具有标志的作用。进行在喷漆、喷塑前必须进行前处理,在前处理作必要的整体检查,并按工艺作局部修整。

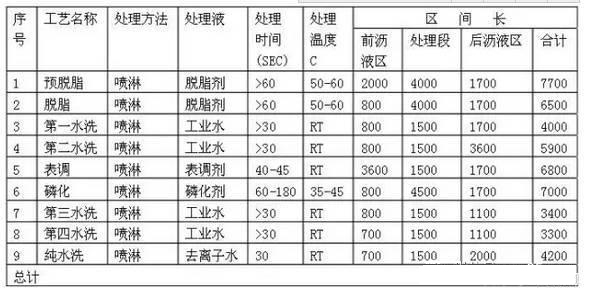

2、前处理工艺流程简图

1)预脱脂——2)脱脂——3)第一次水洗——4)第二次水洗——5)表调——6)磷化——7)第三次水洗——8)第四次水洗——9)纯水洗

3、前处理工艺及参数

补充说明预脱脂:

槽体体积:3.5立方米 温度:50--60℃ 时间:不低于60秒 压力:0.1-0.2Pa

配槽:加自来水至3/4的工作液面,加热到工作温度后打开喷淋系统。在加入化学品后,补水到工作液面。每吨添加:20KG Parco cleaner 1523R 脱脂剂, 2 KG Parco cleaner 1523S

活性剂

控制点:游离碱:7--15 ml ,总碱/游离碱:小于2.5 , 预脱脂每增加一个点数,应加入:Parco cleaner 1523R 3.5kg,Parco cleaner 1523S 0.7kg

排放周期:满负荷运转8周。

脱脂:

槽体体积:3.5立方米 温度:50--60℃ 时间:不低于60秒 压力:0.1-0.2Pa

配槽:加自来水至3/4的工作液面,加热到工作温度后打开喷淋系统。在加入化学品后,补水到工作液面。每吨添加:20KG Parco cleaner 1523R 脱脂剂 ,2 KG Parco cleaner 1523S 活性剂

控制点:游离碱:7--15 ml,总碱/游离碱:小于2.5 ,预脱脂每 补加FC-4328A脱脂剂4.5公斤,游离碱度提高1个点,调整至工作指标后,即可升温.

排放周期:满负荷运转8周。

第一水洗

槽体体积:1.5立方米 ,温度:室温 时间:不低于30秒 ,压力:0.4Pa ,槽液:自来水 控制点:PH值小于9.0 排放周期:1周

第二水洗

槽体体积:1.5立方米 ,温度:室温 时间:不低于30秒 ,压力:0.4Pa ,槽液:自来水 控制点:PH值小于9.0 排放周期:1周

表调

槽体体积:1.5立方米 ,温度:室温 时间:不低于45秒,压力:1.0Pa 水质控制:PH值7.5--9.5

配槽:先将1公斤表调剂与去离子水与混,在表调槽中加入3/4的水,打开喷淋系统。将混合物缓慢加入槽中,加水至工作液面。排放周期:8--10小时

磷化

槽体体积:3.5立方米,温度:40--45℃,时间:1--3分钟,压力:1.0Pa,总酸:20--36点(ml),游离酸:0.6--0.9点(ml),促进剂点数:1.4--0.7点(ml)

配槽:在磷化槽中加入3/4的水,加热至40--45℃按以下顺序加入化学品:

1、BONDERITE910Mu 150KG 。

2、Grano Starter 65 40kg。

3、Accelerator 131 1.3L

4、Additive 311 40kg

5、Additive 315 9 kg

备注:Accelerator131与Grano Starter65 须按1:2的体积比先溶解于水。加入Bonderite910RA 可提高总酸一点。

第三水洗

槽体体积:1.5立方米 ,温度:室温 时间:不低于30秒 ,压力:0.4Pa ,槽液:自来水 控制点:PH值6.0-7.0

排放周期:1周

第四水洗

槽体体积:1.5立方米 ,温度:室温 时间:不低于30秒 ,压力:0.4Pa ,槽液:自来水 控制点:PH值小于7.0

排放周期:1周

纯水洗

槽体体积:1.5立方米 ,温度:室温 时间:不低于30秒 ,压力:0.4Pa ,槽液:自来水 控制点:PH值小于7.0

排放周期:1周

4、磷化膜质量

经本机处理后,应在工件表面形成一层致密的磷化膜,质地细腻均匀,无露底现象,达到如下国家标准:

GB 6807-86 《钢铁工件涂装前磷化处理技术条件》

GB/T 8923-88 涂装前钢铁表面锈蚀等级和除锈等级

GB/T 13288-91 涂装前钢材表面粗糙度等级的评定

GB/T 13312-91 钢铁件涂装前除油程度ancestry方法

GB 6807-86 钢铁工件涂装前磷化处理技术条件

三 、喷粉

1、工件前检查并疏通各条供粉线路及喷枪(清理喷枪时一定要注意喷枪电源线是否与喷嘴接触良好,,供粉线路是否与喷嘴疏通),清理干净喷粉室及供粉桶.

2、向供粉桶内加入指定牌号粉末涂料,合上电源开关,开通喷粉室风机,接通压缩空气。

3、打开静电发生器开关,检查各部分仪表工作是否正常,把电压,压缩空气压力调到工作指标范围内,再打开喷枪进行试喷。

4、作业

(1)手握喷枪使枪口正对喷粉室进行试喷;

(2)根据工件特点调整喷枪的出粉量,以保证涂层质量;

(3)作业时,喷枪正对工件,保持喷枪至喷涂面距离150-200mm。在喷涂过程中遵循喷枪水平或垂直匀速直线运动的原则进行作业;

(4)目视检查喷涂情况,使工件表面被粉末完全覆盖;

(5)结构复杂工件,应在凹面,夹角部位重复喷涂1-2次。保证涂层外观质量。

5. 换色

(1)彻底清洗粉末管和供粉桶

(2)用压缩空气吹扫粉末管

(3)将要使用的粉末涂料装入供粉桶,完成各项准备工作

(4)在开始喷涂前,将喷枪对准粉房方向试喷

6. 喷涂设备的清扫

(1)将供粉桶的各种管线拆除并移走

(2)用布擦净电线,空气软管,粉末管

(3)清除桶内剩余粉末

(4)清洗桶的内壁,特别是底部

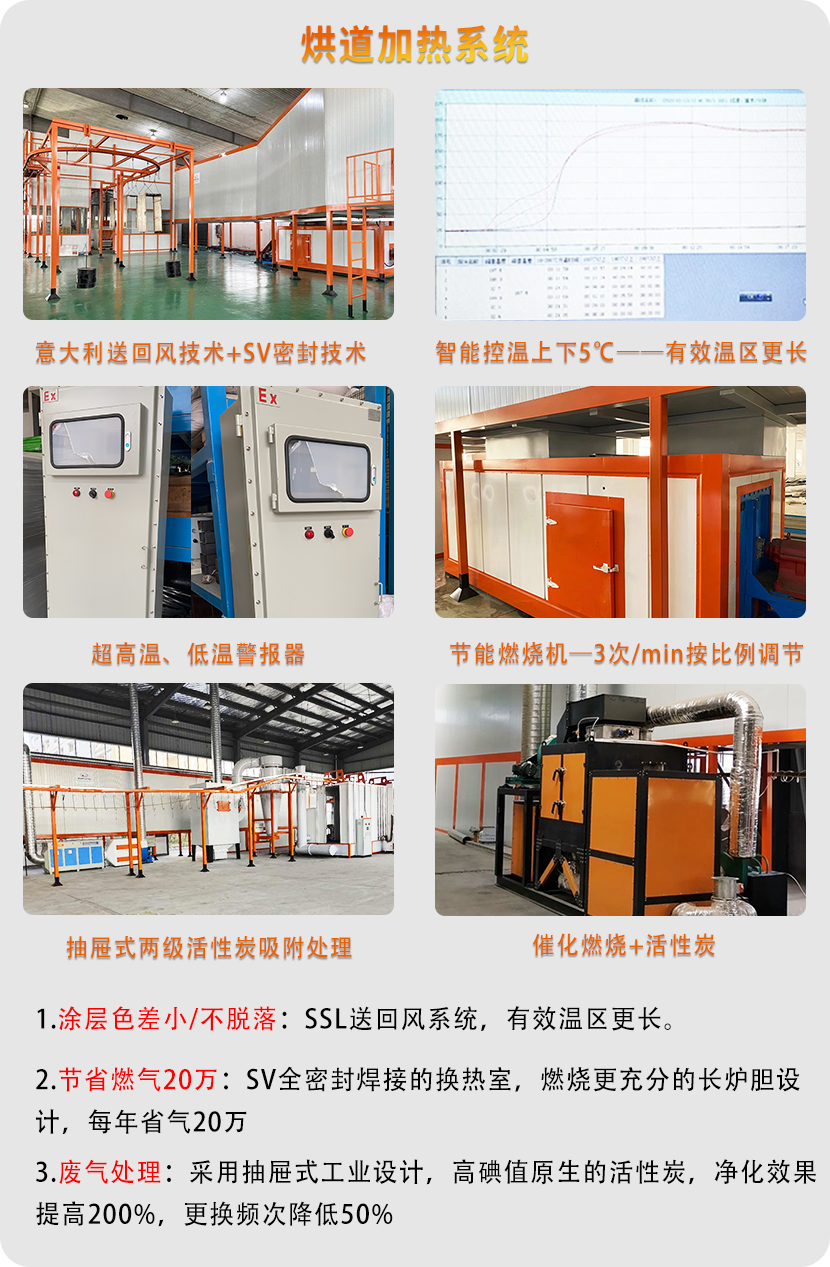

四、 脱水烘干、固化

1、启涂装线电控柜,设定并检查脱水烘干、固化烘烤的温度范围分别为120-150℃。

2、打开电机冷却水开关。

3、按照顺序开启脱水烘干、固化烘烤风机,然后开启脱水烘干、固化烘烤燃烧机。

4、按照1.5米/分钟设定链速,并开启链速控制键。

5、生产中,班组长负责巡视电源控制柜运行情况。

6、关闭时,先关闭脱水烘干、固化烘烤燃烧机,再关闭其风机,最后关闭其冷却水。

7、关闭链速控制键。

8、关闭涂装线电控柜。

五、 冷却

自然强冷,使成品迅速降温,易于检验、搬运、包装

六、喷塑件的检验

1. 膜厚 (参考GB/T 1767),设备:膜厚仪,厚度:根据客户需求

要求:表面不允许有露底,针孔 ,无划痕、起泡、磨痕,起皱、针孔,积粉,油渍,污渍现象(参考《产品涂装外观检验标准书》)

2. 可靠性测试

1)百格实验 (参考:GB/T 9286-1998《色漆和清漆 漆膜的划格试验》) 设备:百格刀,3M胶带(宽25mm 粘着力10+/-1N/25mm) 要求:在切口的相交处有小片剥落,划格区内实际破损不超过5%

2)冲击试验 (参考:GB/T1732-93)

设备:冲击试验台

要求:用4倍放大镜观察,判断漆膜有无裂纹、皱纹及剥落等现象

3. 硬度 (参考:GB/T 6739-2006《涂膜硬度铅笔测定法》)

设备:铅笔硬度仪,各种硬度铅笔 要求:满足客户要求

4. 烟雾试样(客户要求时做) (参考GB/T2423.17-93)

设备:烟雾试验机 要求:满足客户要求

七、包装入库

将合格涂装件根据包装图纸包装入库

钣金喷塑涂层厚度标准

1、附着力:塑面附着力要符合“喷塑质量检验标准”。保证塑面的完整性,以及产品正常使用时的外观质量。

2、颜色:依技术要求在自然光线下目测如有明显色差则为不良,如目测有轻微色差但不能确定,则以上批次颜色为标准进行对比(特殊定制以客户标准样板为标准)。

3、涂层厚度:在距喷涂层边缘大于10mm的不同区域取6个以上位置且用涂层测厚仪测量其涂层厚度,应符合相应的喷涂粉末厚度标准:

| 粉末型号 | 炉温范围 | 转速 | 固化时间(理论值) | 膜厚 | 备注 |

| 高光粉末 | 190-200° | 500-600 | 185°/15min | 70±5μm | 膜厚最低65μm |

| 砂纹粉末 | 190-200° | 500-600 | 185°/15min | 60±10μm | 膜厚最低50μm |

| 皱纹粉末 | 200-220° | 300-400 | 185°/15min | 90±10μm | 膜厚最低80μm |

| 亚光粉末 | 190-200° | 500-600 | 185°/15min | 70±5μm | 膜厚最低65μm |

| 无光粉末 | 190-200° | 500-600 | 185°/15min | 70±5μm | 膜厚最低65μm |

对于底板厚度≥5mm的产品喷塑时可适当调慢转速,以保证固化效果。

钣金件喷塑检验标准:

一、适用范围

公司所有钣金件的喷塑、检验及验收

二、工艺要求

1. 对零部件毛边、毛刺应清除干净

2. 对未进行电泳、镀锌之前的零件应进行除油及磷化处理,并应烘干后进行涂装。

3. 对零件外表面有凹坑、划痕等缺陷,就进行刮腻子处理,使得表面平整

4. 不得使用回收粉进行涂装

三、检查项目及要求

1. 涂层颜色及纹路:承制方按要求制作样板,双方确认。涂层颜色及纹路按样板进行验收,目测无明显色差(不大于3度),纹路符合样板。

2. 涂层附着力

(1)用划格法测定:即以1mm间距进行划100方格检验,划格力度

深达底材,然后用3M胶布贴上,瞬间用力拉开,不得脱落30/100格

(2)用圆滚线划痕法测定:即用附着力测定仪,不低于GB/T1720中的5级

3. 涂层光泽:涂层被酒精溶剂擦拭后,涂层不能有变色,掉色,无光泽现象

4. 涂层硬度:

涂层硬度用犁耕法测定:即以2H铅笔将笔芯前端切齐,铅笔与代测物成45度推出,表面无划痕。

5. 涂层厚度:涂层厚度≥30μm-60μm

6. 喷涂表面外观

(1)涂层表面无花斑、缩孔、凹痕、针孔、开裂、剥落、粗糙、粗

颗粒、露底、划痕、夹杂异物,挂流、积粉等缺陷

(2)表面污点、颗粒、气泡检验:

A面:整个表面允许3点,每点直径﹤1mm,点与点间距﹥20mm B面:整个表面内允许5点,每点直径﹤1mm,点与点间距﹥20mm C面:整个表面内允许7点,每点直径﹤1mm,点与点间距﹥20mm

(3)内表面各面允许8点,每点直径﹤1mm,点与点间距﹥20mm

(4)对螺柱、螺孔应进行保护,不允许有涂层覆盖而影响装配

四、要求时,供方需出具检验报告

*测检验时照度为300Lx

*表面定义

A面:使用时面对使用者的表面

B面:与A面相邻的4个表面、

C面:使用时背对使用者的表面